« Quand j’étais au baccalauréat, j’ai lu un livre qui s’intitulait « Nécessaire mais insuffisant ». Le récit porte sur l’incapacité de certains gestionnaires d’entreprises manufacturières à calculer le Retour sur Investissement des systèmes ERP. Et tout au long, l’auteur montre une manière de mettre en œuvre ce genre de technologie pour engendrer des bénéfices tangibles. »

Avec l’Industrie 4.0 et toutes les technologies numériques et de connectivité qu’elle apporte, j’ai l’impression qu’on revit la même histoire que ce cher Goldratt. « Oui, mais combien ça coûte? » Les vraies questions demeurent toutefois :

- Quel est mon objectif?

- Qu’est-ce qui m’empêche d’atteindre cet objectif dans l’immédiat?

En d’autres mots, quelles sont mes limitations?

Est-ce un problème de capacité de production matérialisé par un manque de main-d’œuvre ou de capacité machine? Est-ce un problème de qualité? De délai? De fournisseur? De contrôle des procédés? De complexité de gestion?

La technologie, même si elle est nécessaire, si elle n’est pas directement utilisée pour enlever une limitation dans l’entreprise, les bénéfices resteront très marginaux.

Regardons un peu la situation au Québec

Avec mon collègue Georges Abdul-Nour, lui aussi professeur à l’UQTR, nous avons rencontré près de 200 entreprises au cours des 15 dernières années. Nous avons fait des Cartographies de Chaînes de Valeur, où nous avons pu constater l’état des entreprises, leurs besoins et calculer leur Taux de Rendement Global (TRG).

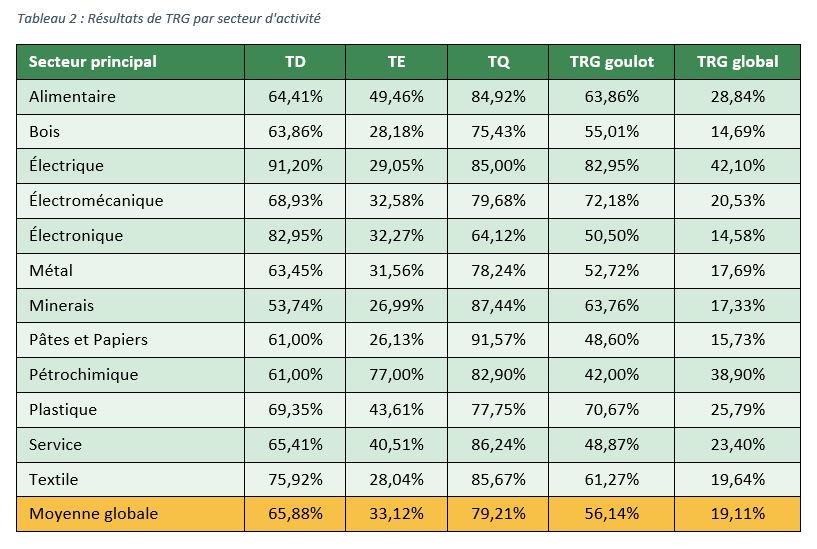

Le tableau 1 présente les Taux de Disponibilité* (TD), Taux d’Efficacité (TE), Taux de Qualité (TQ), TRG au goulot et TRG global des entreprises que nous avons rencontrées, répartis en régions administratives. Le tableau 2 présente les mêmes taux, mais répartis par secteur d’activité.

Les résultats sont frappants. On se plaint d’un manque de main-d’œuvre critique et en même temps, les résultats montrent qu’au Québec, on utilise nos employés et nos équipements de production en moyenne à 56% de leur capacité. On comprend qu’au fond, il serait possible de faire le même travail avec la moitié moins d’employés si les choses étaient faites un peu différemment…

De plus, l’écart entre le 19% (TRG global) et le 56% (TRG au goulot) représente des millions de dollars d’inventaire dans les entreprises. C’est grâce aux inventaires qu’on arrive à atteindre un TRG de 56%, mais c’est aussi ces mêmes inventaires qui occasionnent un Taux d’Efficacité de 33% et des difficultés de fonds de roulement. Les stocks sont donc un couteau à double tranchant s’ils ne sont pas contrôlés…

Et le 4.0 dans tout ça?

Oui bien sûr la technologie aide, qu’elle soit mécanique ou numérique. Elle peut, entre autres, aider à mesurer, prioriser et prendre de bien meilleures décisions, et ce bien plus rapidement. Toujours faut-il ne pas perdre de vue la base même du problème : Les ressources humaines, matérielles et temporelles dont les entreprises disposent ne sont pas pleinement exploitées.

Le réel défi aujourd’hui, ce n’est pas d’être le premier à intégrer et maîtriser la toute dernière technologie. Le défi, c’est d’apprendre à utiliser pleinement nos ressources, à valoriser nos travailleurs, à créer une culture de changement, d’innovation et d’appropriation des technologies et aussi, à utiliser les technologies pour gagner en agilité, en résilience et pour réduire la dépendance à la main-d’œuvre au niveau opérationnel. Les humains ont des capacités de créativité et de résolution de problème que les machines ne sauront remplacer. C’est à nous d’offrir aux travailleurs des conditions pour mettre à profit leur ingéniosité.

Le Lean, la Production à Valeur Ajoutée (PVA), le 4.0, la transformation numérique, ça parle le même langage. Quel est l’objectif? Où va l’entreprise? Comment veut-elle se démarquer? Et quels outils, Lean ou technologiques, nous permettront d’atteindre cet objectif? L’art de réussir sa transformation numérique ne sera pas l’identification des opportunités d’amélioration, mais sera dans la bonne priorisation des actions, technologiques ou non. Les deux vont ensemble. On cherche le minimum d’effort pour un maximum d’impact. Ça, ça va faire une vraie différence!

NOTES :

*TD : Taux de disponibilité = Quand tu pèses sur « PLAY », la machine démarre-t-elle? Si la réponse est non, c’est qu’elle est en mise-en-course (setup), en panne ou en entretien, donc indisponible.

TE : Taux d’efficacité = Sur la période disponible (où tu peux peser sur « PLAY »), quelle est la proportion du temps où l’outil est dans la matière? Pour une tâche manuelle, quelle est la proportion du temps où le travail consiste à travailler sur le produit et non se déplacer, chercher de l’information, etc. C’est le ratio Valeur Ajoutée / Non-Valeur Ajoutée.

TQ : Taux de qualité = Proportion de produits réussis du premier coup. Inclut également la sur-qualité. Peut être calculé selon la proportion de temps passé à réparer des erreurs par rapport au temps de fabrication total.

TRG au goulot = Proportion du temps que le poste goulot, celui à la capacité la plus limitée, crée de la Valeur Ajoutée. Le rythme de l’usine est donné par le goulot. C’est son TRG qui dicte le rendement global de toute l’usine (grâce aux inventaires).

TRG global = Multiplication des TD * TE * TQ. C’est le rendement qu’une entreprise atteindrait s’il n’y avait aucun stock dans l’usine (principe de Juste-À-Temps).

Auteur

Sébastien Gamache, ing., Ph.D.

Professeur en génie industriel

Université du Québec à Trois-Rivières

Membre du CNIMI, du CIRT-MI et de l’INRPME

[email protected]

Vous pourriez aussi aimer...

12 décembre 2024

Productivité en déclin chez les entreprises québécoises

27 février 2024

Optimisation des processus à l’ère de l’IA

7 septembre 2022