Après des décennies d’hésitation, la pénurie de main-d’œuvre amène massivement les manufacturiers à s’intéresser à l’automatisation.

IIOT, IA, IO-Link, OPC-UA… Avec l’évolution et la multiplication des technologies, il est normal de se sentir un peu perdu. Faisons donc ensemble un tour rapide des principales tendances.

Internet industriel des objets (IIoT)

L’internet industriel des objets (ou IIOT) permet de connecter des équipements industriels à internet pour les surveiller, les contrôler à distance ou pour en extraire des données utiles à la gestion. Avec un accès en temps réel, les gestionnaires sont mieux outillés pour optimiser la productivité et diminuer les temps d’arrêt, sans que cela nécessite du personnel additionnel. L’IIOT permet également d’améliorer la qualité des produits en monitorant les paramètres qui ont un impact sur celle-ci, et de générer des données utiles à diverses fonctions de l’entreprise (maintenance, livraison, facturation, innovation, etc.), ce qui contribue à réduire les coûts d’exploitation.

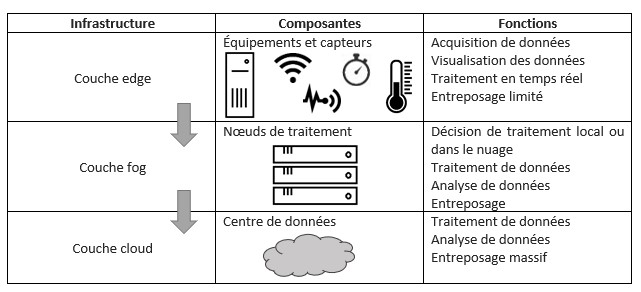

Architecture de système : edge, fog et cloud computing

L’IIOT génère de grandes quantités de données, gérées de manière délocalisée pour y permettre un accès facile sans surcharger les équipements de l’entreprise. Pour stocker et traiter ces données, différentes architectures informatiques sont disponibles.

Informatique en périphérie (edge computing)

L’informatique en périphérie (ou edge computing) sert d’intermédiaire entre des équipements connectés et une infrastructure en nuage. La couche edge comprend les capteurs installés sur les machines, les équipements de transfert de données et des ordinateurs ou serveurs locaux. Cet ensemble permet d’entreposer et de traiter les données près de leur source, en temps réel : seul le résultat des opérations est transmis vers le nuage. En effectuant des opérations à proximité des équipements, on limite le temps de traitement et la bande passante nécessaire. L’edge computing gère toute la logique opérationnelle de la machine connectée.

Informatique en brouillard (fog computing)

L’informatique en brouillard (ou fog computing) est assez similaire à l’edge computing. Toutefois, alors que l’edge traite et entrepose les données en périphérie des équipements, les nœuds de traitement du fog décident de ce qui doit être traité localement ou transmis vers le cloud en vue d’un traitement ultérieur. Pour les grands volumes de données, cette architecture permet d’optimiser les communications et l’entreposage plus efficacement que l’edge. Le fog peut d’ailleurs servir d’intermédiaire entre les constituants d’une infrastructure edge et le cloud.

Infonuagique (cloud computing)

L’infonuagique (ou cloud computing) est la manière standard actuelle d’entreposer les données de l’IIOT. Au lieu d’acheter, maintenir et protéger ses propres serveurs, une entreprise sauvegarde ses données en toute sécurité sur les équipements d’un fournisseur de services. Elle peut également y effecteur des calculs très complexes grâce aux serveurs hyper-puissants accessibles de n’importe quel appareil (ordinateur, téléphone…). Comme les données sont encryptées, même le fournisseur de services ne peut y avoir accès. Le cloud peut recevoir des données de l’edge ou du fog, ou directement des capteurs sur les équipements.

Intelligence artificielle

Comme on l’a vu précédemment, les objets connectés par IIOT fournissent une grande quantité d’information, qui peut être gérée localement ou dans le cloud. Ces données ont une grande valeur pour l’entreprise; adéquatement traitées, elles permettent des performances auparavant impossibles.

Pour propulser la performance de l’entreprise grâce aux données, on exploite les outils hyper-puissants de l’intelligence artificielle (IA). L’IA reproduit les facultés cognitives de l’humain : observation, analyse, prise de décision, ajustement des comportements… Des objets et des équipements peuvent ainsi s’adapter automatiquement aux circonstances, pour optimiser leur rendement selon des critères déterminés. Par exemple, une machine de production peut auto-ajuster ses paramètres pour maximiser l’utilisation de la matière première tout en respectant certains critères de qualité.

Tout comme notre cerveau, les systèmes intelligents s’appuient sur des réseaux de neurones. Ces ensembles d’algorithmes utilisent les données mathématiques et statistiques – par exemples, celles issues de l’IIOT – pour calculer des valeurs de sorties : la température optimale d’un four industriel, les dimensions des planches qui optimisent la valeur du bois provenant d’un billot, la séquence des opérations qui minimisera la durée totale, etc. Plus il y a de réseaux de neurones, plus l’équipement a des capacités évoluées, mais plus il sera long et coûteux de le concevoir et de l’entrainer.

Ce type d’IA qui permet aux équipements de s’améliorer sans être programmés pour le faire s’appelle l’apprentissage automatique (machine learning). Pour optimiser son fonctionnement, l’équipement passe par une phase d’apprentissage qui peut être supervisé, non-supervisé, ou se situer quelque part entre les deux.

Dans l’apprentissage supervisé, l’humain doit appliquer un traitement aux données (les « labelliser ») pour indiquer à l’algorithme les éléments à prendre en compte et la manière de les interpréter. Nourri de cette information, l’algorithme devient capable d’interpréter par lui-même les données. Il est aussi possible de « renforcer » le réseau de neurones, une fois en fonction, en lui apportant de nouvelles données.

En apprentissage non-supervisé, l’algorithme n’a pas besoin de l’intervention humaine pour labelliser les donner : il peut le faire lui-même. Pour y parvenir, on doit toutefois lui fournir une quantité colossale d’information, ce qui augmente les coûts et les délais. Par contre, le système gagne en autonomie pour poursuivre son apprentissage par la suite.

Pour être qualifié d’apprentissage profond (deep learning), un apprentissage-machine doit utiliser plus de trois réseaux de neurones. Cette complexité accrue lui permet d’accéder à l’apprentissage non-supervisé, inaccessible aux systèmes plus simples.

Ces technologies trouvent de très nombreuses applications en entreprise, de l’identification des objets à la détection d’anomalies en passant par la maintenance prédictive.

Technologie IO-Link

Dans l’entreprise connectée (4.0), il est nécessaire de centraliser les données issues de l’IIOT et d’autres sources pour pouvoir les utiliser, et pour transmettre des commandes aux différents équipements suite au traitement des données. Il faut donc connecter des capteurs et des actionneurs de marques et de natures diversifiées à un module unique, capable de communiquer avec tous.

L’IO-Link est une norme mondiale de communication ouverte qui intègre les capteurs à l’entreprise connectée, via un module maître. Facile à installer, l’IO-Link permet une consultation et une modification dynamique des paramètres des capteurs et des actionneurs via une interface-usager, accessible localement ou via un navigateur web. De plus, depuis quelques années, la technologie IO-Link est désormais disponible sans-fils, ce qui facilite sont déploiement en entreprise.

OPC UA

Une fois connectés grâce à l’IO-Link, nos capteurs et actionneurs doivent aussi parler le même langage… En général, un équipement ne communiquera facilement qu’avec des équipements ayant le même protocole de communication – donc du même fabriquant. Incapables de mettre en contact leurs équipements disparates, bien des manufacturiers se sont résignés à investir massivement pour uniformiser leurs installations. L’OPC UA (Open Platform Communications – Unified Architecture) change cette donne.

Ce protocole de communication permet, en automatisation industrielle, d’établir une communication entre appareils de différents manufacturiers. Indépendant des systèmes d’exploitation et des langages de programmation, il peut transférer des données sur le Cloud et afficher des données sur un site internet provenant d’un automate.

L’OPC UA est apprécié pour sa comptabilité avec de très nombreux automates, interfaces humain-machines et types d’entrées-sorties. Il est également sécuritaire, flexible et évolutif grâce aux nombreuses implémentations disponibles : C/C++, Java, .NET, NodeJS, Python.

Robotique collaborative

Forts, rapides et le plus souvent inconscients de leur environnement, les robots conventionnels représentent un risque élevé de blessure pour les travailleurs. Ils sont donc installés à l’écart des humains, protégés par des barrières ou des rideaux de capteurs. L’humain et le robot travaillent chacun de leur côté, sans interagir.

Plus légers, moins rapides et dotés de systèmes de sécurité évolués, les robots collaboratifs (aussi appelés cobots) s’activent aux côtés des humains en toute sécurité. Avec une cadence adaptée à celle des travailleurs et une grande facilité de programmation, ils contribuent à une répartition adaptée et productive des tâches entre les employés et les machines, dans un même espace de travail.

Machine adaptative

Cette catégorie de machines industrielles flexibles s’adapte automatiquement aux produits à fabriquer ou aux pièces qui lui sont fournies à l’aide de capteurs variées, et parfois de l’IIOT et de l’IA.

Un équipement adaptatif pourra par exemple détecter la taille et la forme des pièces et adapter automatiquement la position de ses actionneurs pour les saisir adéquatement. Il pourra également activer les opérations manufacturières à réaliser sur une pièce après l’avoir reconnue.

Jumeau numérique

Un jumeau numérique (ou digital twin) est une réplique virtuelle d’un objet, d’un processus ou d’un système. Grâce à l’intelligence artificielle et à l’analyse des données, il simule des actions ou des événements qu’il serait risqué ou coûteux d’expérimenter en situation réelle. Généralement complexe et onéreux à développer, le jumeau numérique permettra, par exemple, de prévoir le vieillissement de pièces en condition d’utilisation, ou de tester de nouveaux paramètres opératoires sur un procédé de production avant de les déployer en usine.

Saviez-vous qu’ESM offre des contributions financières non remboursables pour vos projets de transformation numérique? Contactez-nous pour en savoir davantage!

Auteurs

Lorraine Blais

Directrice générale

Solutions Novika

[email protected]

Patrice Tanguay

Programmeur-spécialiste en automatisation

Solutions Novika

Vous pourriez aussi aimer...

13 mars 2025

ERP : le guide essentiel pour les entrepreneurs

9 janvier 2025

10 tendances technologiques à surveiller en 2025

29 août 2024